|

Systémy průmyslového vidění již v dnešní době nepředstavují konkurenční výhodu nýbrž nutnost. Dokáží zjistit chyby velikosti řádu 1 µm (1/100 průměru lidského vlasu). Detekce je reprodukovatelná se stále stejnou přesností a možností objektivní dokumentace dosažených výsledků. Při poptávce na konkrétní použití se nejprve analyzuje celý proces. Je třeba přesně definovat potřeby, rychlost a kvalitu detekce. Na základě zkušeností a následných testů v laboratořích PEW je určen optimální systém, který by měl být nasazen do průmyslového provozu. V následujících dvou příkladech se podíváme jaké systémy byly nasazeny v praxi. Systémy průmyslového vidění již v dnešní době nepředstavují konkurenční výhodu nýbrž nutnost. Dokáží zjistit chyby velikosti řádu 1 µm (1/100 průměru lidského vlasu). Detekce je reprodukovatelná se stále stejnou přesností a možností objektivní dokumentace dosažených výsledků. Při poptávce na konkrétní použití se nejprve analyzuje celý proces. Je třeba přesně definovat potřeby, rychlost a kvalitu detekce. Na základě zkušeností a následných testů v laboratořích PEW je určen optimální systém, který by měl být nasazen do průmyslového provozu. V následujících dvou příkladech se podíváme jaké systémy byly nasazeny v praxi.

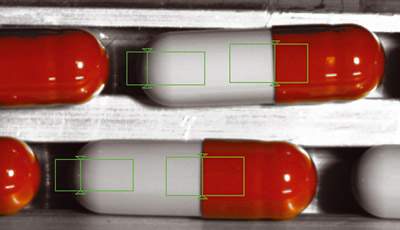

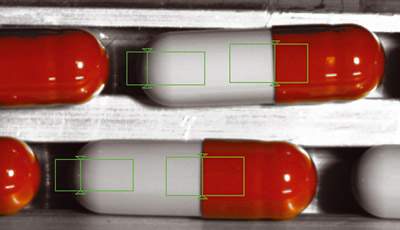

Výstupní kontrola výroby kapslí ve farmaceutickém průmyslu

Vzhledem k zadání, které popisuje rozměry a tvar bílo červené tobolky, volíme pro řešení kamerový systém AX40, který má algoritmus na rozpoznávání barev založen na režimu LCH (jas, saturace, odstín). Rozsah barev a citlivost je velmi podobná vnímání lidského oka. Kamerový systém byl finálně nainstalován na linku výroby léků před fází balení. Každá tobolka na dopravníku, bez ohledu na polohu či natočení, byla změřena včetně detekce správného odstínu barvy. Špatný výrobek se tak už nikdy nedostal do finálního balení.

V druhé fázi byl kamerový systém rozšířen o funkci třídění. Každý výrobek (tableta) se musel shodovat vždy s jedním vzorem z množiny předem rozměrově i barevně nadefinovaných objektů a dle příslušné shody se dále tablety třídili pro další zpracování. Při nenalezení shody systém označil tabletu jako vadnou a ze zpracování ji odstranil.

Pro tuto aplikaci byly definovány vysoké bezpečnostní parametry a tak byl celý systém napojen na záložní zdroj UPS, aby při výpadku proudu nedošlo ke ztrátě archivu nasnímaných obrazů a byla zachována, pro analýzu velmi potřebná, databáze evidence chyb.

Toto řešení nakonec přineslo velkou finanční úsporu, v podobě nahrazení pomalých neefektivních linek jednou produktivní výrobní linkou pro všechny typy tablet.

Kontrola konektoru a jeho umístění na desce modulu

V zadání byl požadavek na vysokou rychlost vyhodnocování a nutnost detekovat kvalitu padesátidvou jednotlivých pinů konektoru a k tomu ještě několik důležitých informací o poloze celého konektoru na základní desce. Vzhledem k požadované rychlosti a specifikaci jsme jednoznačně určili kamerový systém PV500 jako nejvhodnější. Tato letošní novinka, která získala ocenění Zlatý Amper 2008, má již v základní verzi mnoho filtrů pro výstupní kontrolu konektorů a kromě mnoha dalších předností, ke kterým patří např. rychlost až 2 ms, je možno definovat až 1000 kontrolních oblastí na jedno vyhodnocení. Toho zde bylo využito pro kontrolu několika dalších součástek na základní desce, jako součást komplexní kontroly před finálním testem funkčnosti.

Systém disponuje třemi různými kamerami, a to standardní, miniaturní a s velkým rozlišením (dva megapixely), které je možné připojit (až čtyři kamery zároveň) a současně používat v libovolné kombinaci.

Samozřejmostí je, že natočení modulu neovlivní kvalitu rozpoznání a systém si polohu a směr detekce určí dle definovaných referenčních bodů. Tato aplikace byla napojena po gigabitové síti na centrální počítač, kam ukládala obrazy každého vyhodnoceného výrobku včetně databáze statistiky celého kontrolního procesu.

Kamerové systémy společnosti Panasonic Electric Works jsou všude kolem nás. Jsou jimi realizovány průběžné či výstupní kontroly v mnoha průmyslových provozech v Česku i na celém světě. Vaše případná aplikace je pravděpodobně již vyřešena. |

![]()

Systémy průmyslového vidění již v dnešní době nepředstavují konkurenční výhodu nýbrž nutnost. Dokáží zjistit chyby velikosti řádu 1 µm (1/100 průměru lidského vlasu). Detekce je reprodukovatelná se stále stejnou přesností a možností objektivní dokumentace dosažených výsledků. Při poptávce na konkrétní použití se nejprve analyzuje celý proces. Je třeba přesně definovat potřeby, rychlost a kvalitu detekce. Na základě zkušeností a následných testů v laboratořích PEW je určen optimální systém, který by měl být nasazen do průmyslového provozu. V následujících dvou příkladech se podíváme jaké systémy byly nasazeny v praxi.

Systémy průmyslového vidění již v dnešní době nepředstavují konkurenční výhodu nýbrž nutnost. Dokáží zjistit chyby velikosti řádu 1 µm (1/100 průměru lidského vlasu). Detekce je reprodukovatelná se stále stejnou přesností a možností objektivní dokumentace dosažených výsledků. Při poptávce na konkrétní použití se nejprve analyzuje celý proces. Je třeba přesně definovat potřeby, rychlost a kvalitu detekce. Na základě zkušeností a následných testů v laboratořích PEW je určen optimální systém, který by měl být nasazen do průmyslového provozu. V následujících dvou příkladech se podíváme jaké systémy byly nasazeny v praxi.