Vývoj v nízkonapěťových rozváděčích typu MCC |

|

|

| Napsal uživatel Tomáš Pastrňák, ABB s.r.o. |

| Úterý, 19. květen 2009 |

|

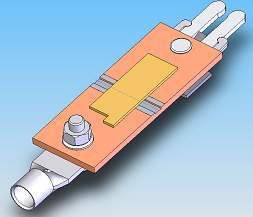

Dále se výrobci MCC rozváděčů snažili nahradit tyto relé inteligentními systémy, který by dokázal jak chránit motor tak i komunikovat s vyšším řídícím systémem. Jak již bývá dobrým zvykem každá firma si chtěla zachovat své know-how, proto byla vyvinuta celá škála komunikačních protokolů, typů přístrojů atd. Takovýto vývoj přinášel spousty nevýhod v oblasti kompatibility jednotlivých přístrojů. Z toho důvodu přistoupili někteří výrobci k vývoji zařízení, která dokáží pokrýt celou škálu měřících, ovládací a komunikačních funkcí v jednom zařízení. V krátkém úvodu jsem se vám snažil nastínit, jak kráčel vývoj v letech minulých až do současnosti a nyní se pokusím obecně popsat co by měl takový MCC rozváděč nové generace obsahovat. Začnu u samotných vývodů pro motorové startéry a budu postupovat výše až na rozhraní DCS a SCADA systému. Samotné konvenční prvky jako stykače, jističe a pojistky není nutné nahrazovat elektronickými prvky. Tyto prvky jsou levné a pro jištění a spínaní zcela dostačující. Hlavní inovace by se měla týkat prvků pro měření ať už proudu, napětí či teploty. Například konvenční transformátory používané pro měření proudu jsou příliš rozměrné a drahé, v dnešní době se jeví dobrým řešením použití přesných bočníků a polovodičových odvodů jako senzory viz obr. 1. Tato technologie je již několik let s úspěchem používaná v automobilovém průmyslu a přináší obrovskou úsporu místa, financí, zlepšení přesnosti měření a také zlepšení teplotní stability během měření.

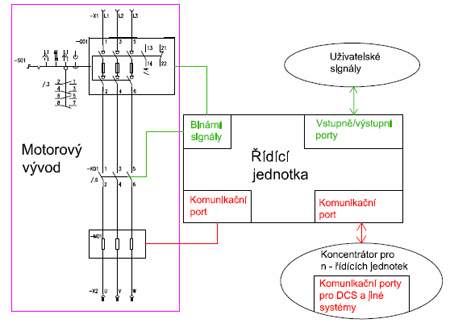

Takto vybavené motorové vývody by měly obsahovat svou vlastní řídící jednotkou, která dokáže pokrýt veškeré ochranné, ovládací a monitorovací funkce. Řídicí jednotka postavená na bázi mikroprocesorového obvodu shromažďuje veškeré naměřené hodnoty a zpětnovazební signály. Na základě těchto informací je řídící jednotka schopna vyhodnocovat veškeré stavy na vývodu a tím zcela přesně chránit motor vůči chybovým stavům. Dále by měla řídící jednotka obsahovat vstupně/ výstupní porty pro připojení uživatelských signálů např. signály z čidel, ovládací tlačítka atd. Tím lze, dosáhnou vysokého stupně autonomizace již na úrovní řídící jednotky a odesílat pouze nezbytné množství informací do DCS systému. Na obrázku je blokově naznačena skladba takovéhoto systému. Další nezbytným prvkem, k seskupení jednotlivých motorových vývodů do větších celků, je koncentrátor neboli komunikační interface, která plnit funkci datového providera pro vyšší nadřazené systémy jako je SCADA nebo DCS.

Takovým to seskupením jednotlivých bloků snižujeme počet adres potřebných pro jakoukoli datovou sběrnici a tím pádem i počet vstupních karet v DCS nebo SCADA systému. Když se podíváme, opět nazpátek do minulosti zjistíme, že veškerý tok informací, z rozváděče inteligentního typu probíhala po jedné sběrnici. Tento fakt byl způsoben tím, že nebyl využit koncentrátor pro jednotlivé řídící jednotky. Tudíž bylo zapotřebí přiřazovat každé řídící jednotce samostatnou adresu, definovat jaký typ informací chceme získat, aby nebyla zahlcena komunikační sběrnice. Díky použití takového typu interface je možné filtrovat data potřebná pro DCS systémy a data potřebná pro systémy SCADA nebo elektro management. V praxi to znamená, jednotliví uživatelé dostávají pouze data pro ně nezbytná a není zapotřebí tyto data filtrovat na úrovni DCS či SCADA systému.

Vývoj v rozváděčích nízkého napětí v posledních 10letech zaznamenal obrovské změny v oblastech používaných materiálů pro výrobu, výrobních technologií. Ovšem největším skokem je integrace inteligentních systémů a jejich provázaní s klasickými prvky. Myslím si že, tento typ automatizace se jeví jako velice efektivní jak z hlediska výkonu tak i z hlediska ceny. ABB s.r.o., |

Články na podobné téma

Naše další portály:

- „Internet věcí“ pro techniky údržby aneb Proč sdílet data z měřicích přístrojů?

- Fluke Specials jsou branou pro pravidelné výhodnější nabídky

- Prestižní RedDot za barvy a design

- Čtečky čárových kódů – žádné kompromisy, když přijde na modularitu

- LED s vyzařovacím úhlem až 270°

![]()

V tomto článku se vám pokusím představit, jakým směrem kráčí vývoj v nízko napěťových rozváděčích typu MCC (motorová řídící centra). Bylo by vhodné si na začátek položit otázku jak by měl takový MCC rozváděč vypadat a co by měl obsahovat.

V tomto článku se vám pokusím představit, jakým směrem kráčí vývoj v nízko napěťových rozváděčích typu MCC (motorová řídící centra). Bylo by vhodné si na začátek položit otázku jak by měl takový MCC rozváděč vypadat a co by měl obsahovat.